ඔබට බිඳවැටීමක් සොයා ගැනීම පහසු කිරීම සඳහා, මූලික වැරදි සහ ඒවායේ පෙනුමට හේතු සහ ඒවායේ පෙනුමට හේතු පිළිබඳ කෙටි විස්තරයක් මෙන්ම මෙම කරුණු පිළිබඳ වෙබ් අඩවියේ ලිපි තෝරා ගනිමු. නමුත් මැහුම් යන්ත්රය හෝ ඕවර්ලොක් මැසීමට හෝ නරක ලෙස මැසීමට හෝ නරක ලෙස මැසීමට හෝ නරක ලෙස මැසීමට පෙර, මෙම මහන මැෂින් ආකෘතිය ක්රියාත්මක වන්නේ මන්දැයි ඔබ සොයා ගැනීමට පෙර, මෙම මහන මැෂින් ආකෘතිය එහි තාක්ෂණික ලක්ෂණ වලට අනුකූලව ක්රියාත්මක වන බවට වග බලා ගත යුතුය, ද්රව්ය, පටක, නූල්, ඉඳිකටු භාවිතය ඉවත් කිරීම විදේශ ගමන් බලපත්රයේ හෝ නිෂ්පාදකයාගේ කර්මාන්තශාලා උපදෙස් වල දක්වා නොමැත. නූල් ඉන්ධන පිරවීම නිවැරදිව සිදුකරන බවත්, වෙනත් මූලික අවශ්යතා සපුරාලන බවත් අපි සලකා බලමු. උදාහරණයක් ලෙස, මැහුම් ශිල්පය අතින් පටක අදින්නේ නැත.

1. මැරෙන යන්ත්ර අක්රමිකතා කණ්ඩායම් තුනකට ඒකාබද්ධ කළ හැකිය

උත්සුකනගත වීමේ සියලු වැරදි, මහන මැෂින් වැඩවල අක්රමිකතා ප්රධාන කණ්ඩායම් තුනකට බෙදිය හැකිය: මැහුම් සෑදීම උල්ලං lations නය කිරීම; දුර්වල ගුණාත්මක මැහුම්; නෝඩ් සහ යාන්ත්රණයන්හි ක්රියාවල අක්රමිකතා.මැහුම් සෑදීමේ ක්රියාවලිය උල්ලං lations නය කිරීම්: මැහුම් ඡේදය; දිගු අස්ථාවරත්වය දිගු කිරීම; ඉහළ නූල් ඉහළට; පහළ නූල් සහ වෙනත් අය විවෘත කරන්න.

එම්බොස්ඩ් මැහුම්: ගොඩබෑමේ රේඛා; රේඛාවේ ඇති තොරතුරු තද කිරීම; "නොපැහැදිලි" රේඛාව; රෙදි (ඕවර්ලොක්) අද්දර දුර්වල ගුණාත්මකභාවය අඩු කිරීම; මැහුම් (ලූප්) හි නූල් වල ගුණාත්මකභාවය ඉහළ නැංවීම, ආදිය.

උපාංග සහ යන්ත්රෝපකරණ යාන්ත්රණයන් කඩාකප්පල් කිරීම: "බර" ආ roke ාත යන්ත්රය; වැඩ කරන විට වැඩි ශබ්දය වැඩි කිරීම; "පැනීම"; නැගෙනහිර බිඳවැටීම සහ වෙනත් විස්තර.

මෙම කණ්ඩායම් තුනට අනුව, හේතු දුටු දෘෂ්ටි කෝණයෙන්, ඔවුන්ගේ පෙනුමෙන් සහ ඒ අනුව ඒවා තුරන් කළ හැකි ක්රම ගැන අපි සැලකිය යුතු ලෙස සලකමු. ඔබට සම්පූර්ණ ලිපිය මුළුමනින්ම කියවිය හැකිය, මෙම තොරතුරු ඔබට අනවශ්ය නොවේ. සවිස්තරාත්මක නිර්දේශ සමඟ ඔබට අවශ්ය හේතු කණ්ඩායම වහාම ඔබට සොයාගත හැකිය. එක් එක් කොටස අවසානයේ, ලිපි ලැයිස්තුවක් එක් අංශකයකට හෝ වෙනත් ආකාරයකින් මෙම දෝෂ සඳහා කැපවී ඇත. මහන මැෂින් දෝෂ සඳහා හේතු සෙවීම බුද්ධිමත් බව වටහා ගැනීම වැදගත්ය. විවිධ නිර්දේශයන් සෙවුම් දිශානත යොමු කිරීමක් ලෙස භාවිතා කළ හැකිය. පළපුරුදු ස්වාමියා "ස්මාර්ට්" පොතක් භාවිතා නොකරන අතර, ඔහු රඳා පවතින්නේ පුහුණුවීමට පමණි.

2. මැහුම් වල අධ්යාපන උල්ලං in නය වීමේ හේතු

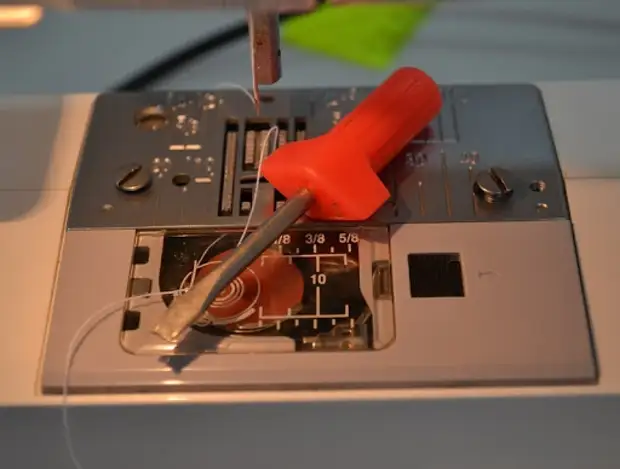

මැහුම් සමත් වේ. මැහුම් යන්ත්රයකින් මැහුම් යන්ත්රයේ පෙනුමට වඩාත් පොදු හේතුව නිසා ඕනෑම මහන මැෂින් වලින් සිදුවන "විශ්වාසයෙන්" ඉඳිකටු නූල්වල උඩඟු පැහැය හෝ ෆ්ලැපෑවාගේ ස්පූට් එකතුවක් නැති වේ. මෙම මෙහෙයුම සකස් කිරීම මහන මැෂිමේ පරාමිතිය සැමවිටම අත්දැකීම් අවශ්ය වේ, මෙය විශේෂයෙන් වැඩිපුර බැඳී ඇත. අක්ෂි උරහිස අසල ලූපය සෑදීම සිදු වන්නේ ඉඳිකටුව පහළ ස්ථානයේ සිට දළ වශයෙන් 1.8 - 2.3 මි.මී. මෙම මොහොතේ ෂටලයක හෝ බටයක්ගේ නාසය ඉඳිකටුවේ කනට ඉහළින් ඇති අතර ඉඳිකටු තලයට ආසන්න විය යුතුය. මෙම පරාමිතීන්වල උසස් තත්ත්වයේ පසුබිමක් සිදු කිරීම සඳහා ඔබට සැමවිටම ඔබේම දෑතින් කළ නොහැකි බැවින්, ඒවා පරීක්ෂා කිරීම සඳහා පමණි. පළඳින මැහුම් පහලට හේතුව වෙනත් අක්රමිකතාවකට සම්බන්ධ බව තීරණය කිරීමට මෙය ඔබට ඉඩ සලසයි.

වන්දි වසන්තය මඟ හැරේ පෙනුමට බලපායි.

ෆ්ලේඩ් නාසය ෂටලය.

නූල් අංකය ඉඳිකටුවේ කන්වල ප්රමාණයට නොගැලපෙන විට (ඕනෑවට වඩා thick න ත්රෙඩ්).

ඉඳිකටු තහඩුවේ විශාල (කැඩුණු) සිදුරක්.

තුනී රෙදි සඳහා, thick න ඉඳිකටුවක් භාවිතා කරයි.

ඉඳිකටු කේතයේ ඉඳිකටු සවි කිරීම දුර්වලයි.

වැරදි ලෙස ස්ථාපනය කර ඇත.

නෝඩ් සහ යන්ත්ර යාන්ත්රණයන්හි අතිරික්ත පසුබෑමේ පෙනුම.

දෝෂ සහිත ඉඳිකටුවක්.

ඉහළ සහ පහළ නූල් විවෘත කරන්න. නූල් බිඳීමට වඩාත් පොදු හේතු විය හැකි: උල්ෙල්ඛ නූල්; විස්තර වල තියුණු දාර සහිත නූල් කැපීම; නූල් පින්ච් කිරීම, අතිච්ඡාදනය කිරීම යනාදිය බිඳ දමන්න. බිඳුණු නූල් සිදු වූ ස්ථාන හඳුනා ගැනීම සඳහා නූල් චලනයෙහි සම්පූර්ණ මාර්ගය (විශාලන වීදුරුවකින්) පරීක්ෂා කිරීම අවශ්ය වේ. උල්ෙල්ඛ නූල් වලට හේතු විය හැකි විය හැකි: නයිප්ලැක් වල රළු බව සහ එහි කඳුකර කලාපයේ මතුපිට සම්බන්ධ කිරීම; නූල් ආතතිය ඕනෑවට වඩා; එහි කැරකීම නිසා නූලෙහි ශක්තිය අඩු කිරීම.

3. එම්බොස්ඩ් මැහුම් මැහුම්

දැඩි රේඛාව. බොහෝ විට ඉහළ නූල්වල අධික ආතතිය නිසා රේඛාව බොහෝ විට තද කර ඇති අතර රෙදිපිළි වල ඇති උඩ පයිප්පයට වඩා දුර්වල වේ. ආරම්භයේදීම පහළ නූල් ආතතිය සකසන්න, ඉන්පසු ඉහළ නූල් වල නිවැරදි ආතතිය සකසන්න. ඉහළ සහ පහළ මැහුම් මැහුම් රෙදි ඇතුළත විය යුතුය. පීඩන කකුල් වෙනස් වන අතර එමගින් දුරක් උකස් හා මතු වූ රෙදි දමා ඇති විට (ඉඳිකටුවක් උකස් වලට වඩා ඉහළින් ඇත), රෙදි කැබලි වලට ඉහළින් ඇත), රෙදි කැබලි වලට ඉහළින් ඇත), රෙදි කැබලි වලට ඉහළින් ඇත), කැඳවීම සැලකිය යුතු උත්සාහයකින් පමණි. පාදයේ රළු මතුපිට (පැළඳ සිටින) රේඛාවේ පටක පටක වලට හේතුව විය හැකිය. රේල් පීලි වල ඇති කරාබුනැටි දරුණු ලෙස ප්රවර්ධනය කළහොත් රේඛාව තද වේ. එමනිසා, මැහුම් යන්ත්රයක් ගෙන ඒම සඳහා රෙදිපික්ෂිප්ත නොමැතිව පහත් කළ ලැප්ටොප් පරිගණකයක් නිර්දේශ නොකරයි.

පටක පටක. පටක හා ඉඳිකටු එන්ජිම අසමත් වූ විට එය සිදුවිය හැකිය. එවැනි බිඳවැටීමක් ස්වාධීනව සිදු කිරීමට අපහසු නමුත් ඔබට පරීක්ෂා කළ හැකිය. ඉඳිකටුවක් ඉඳිකටු තහඩුවට පාහේ ගමන් කළ මොහොතේ රේකිගේ කරාබුනැටි සම්පූර්ණයෙන්ම බැස යා යුතුය ("සැඟවිය") (1.5 -2.0 මි.මී. 1.5 -2.0 මි.මී.).

උප ගුණාත්මක කැපීම රෙදි ඕවර්ලොක්. සිත් ඇදගන්නාසුළු ඕවර්ලොක් පිහි දුර්වල ලෙස කපන රෙදි වන අතර, එය මඟ හැරුනේ පෙනුමට, නොදියුණු මැහුම් දැඩි කිරීම. පිහි වන අතර ඉඳිකටු කඩා බිඳ දැමූ ව්යාජ සං als ා වැඩ කරන විට ලක්ෂණය බිහිරි ලෙස තට්ටු කරන්න.

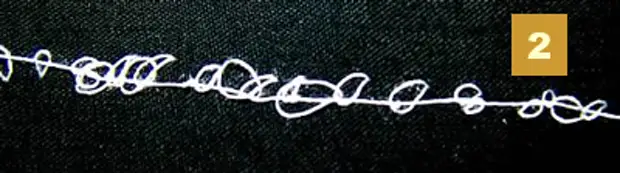

දුර්වල ගුණාත්මක මැහුම්. ඉහළ නූල්වල අතිරික්තය නිසා ඊනියා "ලූප" මෙන්ම, නොපැහැදිලි රේඛාව. රීතියක් ලෙස, මේ සඳහා හේතුව ඉහළ නූල් මාර්ගයේ රළු බව පෙනෙන්නට තිබීම හෝ ෂටල් ස්ට්රෝක් (සීගල් මැහුම් යන්ත්රය) සැකසීමේ සැකසුම් වලට බාධා කිරීම. මෙයද බලන්න:

4. මහන මැෂිමේ නෝඩ් සහ යාන්ත්රණයන්හි වැඩ උල්ලං violation නය කිරීම

අධික මහ මැදි මැෂින් පා .මාලාව. බොහෝ විට, මෙය සිදුවන්නේ ලිහිසි කිරීම නොමැතිකම, භාවිතයන් අනුව ෂටල් යාන්ත්රණය අවහිර වීම, නූල් කැපීමෙනි. බොහෝ විට විදුලි ඩ්රයිව් පටිය ප්රතිස්ථාපනය කිරීමෙන් පසු මෝටර් රථයේ බර ගමන් මග පෙන්වනු ඇත. මහන මැෂිම පහසුවෙන් කරකවා, ක්රියාත්මක කිරීමේදී කොටස්වල ශබ්දයේ පෙනුමට ද දැඩි ලෙස දිගු කළ පටිය අපහසු වේ. සවිකිරීම් සහ යන්ත්ර කොටස් සම්බන්ධතා අධික ලෙස තද කිරීම ද භ්රමණය වීමට අපහසු වේ.

මෙම වීඩියෝව නිර්දේශ සපයන්නේ විද්යුත් ධාවකයේ පටිය නිසි ලෙස දිගු කරන්නේ කෙසේද සහ මහන මැෂිම අලුත්වැඩියා කිරීම වළක්වා ගන්නේ කෙසේද යන්න පිළිබඳ උපදෙස්. වීඩියෝව ඉංග්රීසියෙන්, නමුත් ඔබට අවශ්ය උපසිරැසි භාෂාව තෝරා ගත හැකිය.මහන මැෂිම විසි කිරීම. යන්ත්රයේ දිගු කාලීනව ගබඩා කිරීමෙන් පසු මහන මැෂිමක් ඇති කිරීම සිදුවිය හැකිය. යන්ත්රය දීර් time කාලයක් තිස්සේ දීර් time කාලයක් තිස්සේ භාවිතා කර නොමැති නම්, මුලදී එය සුමට කිරීම රෙකමදාරු කරනු ලබන අතර මිනිත්තු කිහිපයක් ඇතුළත, නූල් නොමැතිව මහන මැෂිමේ වැඩ කරන්න. නුසුදුසු තෙල් භාවිතය මහන මැෂිමේ යාන්ත්රණයන් කේතනය කිරීමටද හේතු වේ. සමහර වර්ගවල තෙල්වල වියළීමට හැකියාව ඇත, විශේෂයෙන් ඉහළ වායු උෂ්ණත්වයේ දී. තෙල් වලින්, ඔවුන් මැලියම් බවට පත්වන අතර, එය බොහෝ විට එහි දිගු "නිෂ්ක්රීය" පසුව සැලකිය යුතු වේ. කලාතුරකින්, නමුත් යන්ත්රයේ ක්රියාකාරිත්වය උල්ලං to නය කිරීම සඳහා කොටස් බිඳවැටීම් ද ඇත.

නැගෙනහිර බිඳවැටීම. ඉඳිකටු බිඳවැටීම රීතියක් ලෙස, මැහුම් වල අකාර්යක්ෂම වැඩ සමඟ සිදු වේ. රෙදිපිළි ඔහුගේ අත මතට ඇද දැමිය නොහැක. රේල් පීලි වල ඇති රෙදි සහ උස මත පාමුල නිසි පීඩනය සහ ඔබේ අතින් යතුරු ලියනය කිරීමට ඔබට තවදුරටත් "උදව් කිරීමට" අවශ්ය නොවේ. මැහුම් රළු පටක ඉතා සිහින් ඉඳිකටුවක් වන විට. ඉඳිකටුවක් යොදනු ලැබේ, මෙම ආදර්ශ මහල මැහුම් යන්ත්රය සඳහා අදහස් නොකෙරේ. ඉඳිකටුවක් ඉඳිකටු තීරුවේ ඇතුළත් කර ඇත. ඉඳිකටුවක් ඉඳිකටු කුහර තහඩුවේ මධ්යයේ නොමැත.