Piastrelle per pavimentazione o pavimentazione - Bellissimo, resistente materiale, utilizzato per il dispositivo e la decorazione di piste da giardino, siti e cortili indoor. Tutto sarebbe buono, ma, purtroppo, purtroppo, una pavimentazione una pavimentazione - il piacere non è economico, ma voglio fare il tuo cortile e bellissimi tutti, quindi ho un così grande desiderio. Non ho potuto comprare un blocco nella quantità richiesta - si è scoperto non per la tasca, ma per farcela tu stesso - facilmente. :) Si tratta di come produrre indipendentemente un blocco, ti dirò in questo articolo, illustrando completamente il processo di produzione.

In realtà, la tecnologia di produzione dei blocchi, come la sua ricetta, è stata trovata da me su Internet, il beneficio delle informazioni è più che sufficiente, e ho iniziato a lavorare.

Per la fabbricazione di tali lastre di pavimentazione è necessario avere cemento, sabbia, superplasticizzatore e, se lo si desidera, tintura.

Nel negozio ho acquistato diverse borse di cemento del marchio 500 e un superplasticante, aumenterà la forza delle lastre di pavimentazione e aumenterà la sua resistenza alle temperature ridotte.

Non è un enorme, naturalmente, ma una pila di sabbia molto decente, ha portato circa un anno fa dalla carriera locale, eravamo lasciati dopo il completamento della casa.

E ho deciso di non acquisire un colorante-colorante. Onestamente, come per me, allora la differenza tra il colore e lo schiavo di pavimentazione grigio è piccolo, il colore si scopre ancora con un'ombra di grigio!

Come vibrationttolo, senza il quale la fabbricazione di finitrici di alta qualità è semplicemente impossibile, è stato deciso di usare la vecchia lavatrice Siemens, che ha servito a lungo il suo tempo, ma ancora molto lavoratori. Se qualcuno non sa perché è necessario VibrationTol, spiego - con il suo aiuto, la sigillatura massima di forme di eventuali elementi concreti è raggiunta, nel nostro caso uno schiavo per pavimentazione che diventa più uniforme e, rispettivamente.

Ti parlerò delle forme separatamente e più in dettaglio.

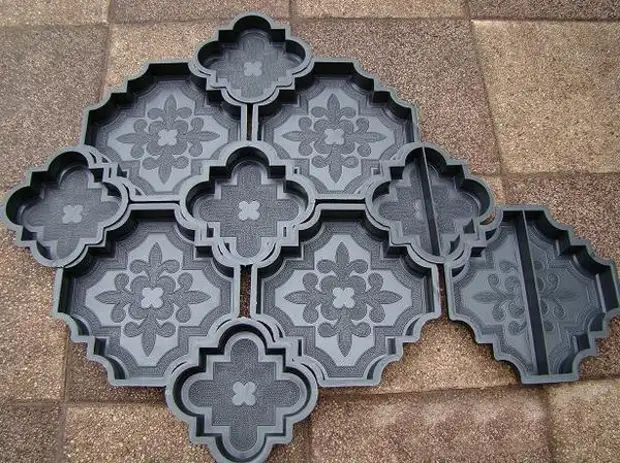

Quando ho condiviso l'idea di auto-fare una pavimentazione con le conoscenze, alcune di loro mi hanno offerto e fanno le forme da sole. Alcuni hanno offerto di indossare le forme di vecchie tavole di legno, il secondo consigliato di utilizzare serbatoi inutili - vassoi, trombe, ecc., Il terzo persuaso a produrre le forme del polimero speciale stesso. Io, ovviamente, la ragazza "con le mani", ma non ha osato questo, ha deciso di comprare forme già pronte, sono piuttosto diverse, grazie a cui è possibile scegliere una forma con uno splendido schema, che verrà impresso La superficie del prodotto finito, dandola un fascino speciale e chic.

Per acquistare moduli, non era anche una cosa facile, in primo luogo era necessario decidere quale forma ho bisogno: gomma, capace di resistere a circa 500 getti - cicli del produttore, plastica, che serviranno circa 250 cicli o poliuretano, che non lo fa superare i 100 getti. Gomma e plastica si sono rivelati abbastanza costosi, e, dato che non ero sicuro al 100% di un risultato prospero del caso, ho acquisito forme poliuretaniche ordinarie per la fabbricazione di blocchi nella quantità di 10 pezzi.

La produzione di blocchi ho iniziato nel mese di maggio, il beneficio del tempo era favorevole, e continuo fino ad oggi, ho bisogno di molte pietre di pavimentazione. :)

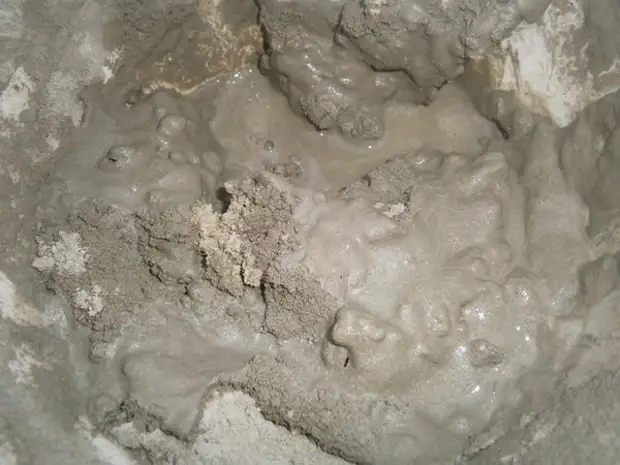

Ora ti descriverò in dettaglio la tecnologia di produzione delle lastre di pavimentazione - blocchi. Su un fusione per riempire 10 forme, avevo bisogno di 10 chilogrammi di sabbia, 5 kg di cemento e 30 grammi del superplasticante.

Tutti i componenti di cui sopra, ho mescolato il solito metodo manuale in un grande secchio di plastica e solo poi cominciò ad aggiungere acqua alle porzioni di piccole dimensioni, mescolando la miscela a una massa omogenea - in modo che la soluzione fosse viscosa.

In questa fase, la cosa principale non è esagerare con acqua, il suo eccedenza ridurrà la forza del prodotto finito a volte!

Oltre ai componenti elencati da me sopra, una piccola ghiaia o un'esplosione può essere aggiunta alla miscela per la pavimentazione di casting.

Inoltre, la ghiaia sommergerà i prodotti ancora più fortezza, le sue inclusioni rendono visivamente un parallee più naturale - "pietra". Il rapporto tra la soluzione in questo caso sarà il seguente: 30 grammi del superplasticante, 2 parti di sabbia, ghiaia e cemento.

Prima di versare la nostra soluzione in forma, deve essere lubrificante un'emulsione speciale. Emulsioni per questo scopo sul mercato, la massa è venduta, ma ho obbedito al Consiglio del suo vecchio amico e ho gestito la forma di un normale liquido per lavare i piatti - può essere usato qualsiasi. Ho applicato un liquido con una piccola nappa, distribuendolo delicatamente con uno strato sottile su tutta la superficie interiore di ogni forma.

Dopo che tutte le forme sono state elaborate, devono essere piene lentamente di malta. Forme che ho posato direttamente sul coperchio superiore della lavatrice e, riempiendole a metà, attiva la macchina alla modalità di rotazione.

Per rinforzare la vibrazione, nella lavatrice del tamburo, pre-messo un vecchio copriletto. Non appena la macchina cominciò a vibrare insieme alle forme, ho aggiunto la soluzione rimanente a loro, riempiendoli completamente. Tale vibrotolo improvvisato copre perfettamente con il suo compito e la qualità della vibrazione mi è molto soddisfatta.

Poi ho sparato alle forme con una lavatrice e, stendendole nel garage su rack, coperto da un normale film di polietilene per evitare un'eccessiva evaporazione dell'umidità. Solo dopo due giorni, ho rimosso un blocco dalle forme, non è stato consigliato farlo prima perché abbiamo rapidamente formato fessure nelle forme.

Per rimuovere la pavimentazione dal modulo, l'ho abbassato per alcuni secondi nell'acqua riscaldata a 80 ° C, contribuisce all'estensione del modulo, di conseguenza, il blocco è facilmente rimosso.

Le forme rilasciate sono state riempite con una nuova porzione della soluzione, e il pavetling impilato con righe sul paletto rimanente dai blocchi acquisiti.

I prodotti finiti sono stati conservati per i primi 10 giorni sotto un film plastico, tutto è nello stesso garage, e poi si è trasferito in strada e un mese è stato tenuto per un insieme di forza.

Naturalmente, ha senso produrre uno schiavo per pavimentazione solo quando non ne hai bisogno, anche se il concetto di "molto" ha il suo. :) Ma è stato questo metodo che è stato il più accettabile per me, soprattutto dal momento che il lavoro non mi ha portato molto tempo e l'ho eseguito negli intervalli tra gli affari principali e, soprattutto, con grande interesse e piacere.

È necessario fare un blocco con le tue mani o no, tutti decide se stesso, e posso solo dire che è eccitante, è facile e redditizio. Spero che la mia piccola classe master sulla produzione di anomaliatura sarà utile per te, prova a vantaggio dei tuoi risultati.

Condividi - Tatiana.

Una fonte